Wer hätte das geahnt? Aber das Schmieden ist eines der ältesten Arbeitstechniken der Menschheit. Man weiss, dass bereits 4000 Jahre v. Christus Metalle durch das Schmieden umgeformt wurden.

Es gibt verschiedene Arten des Schmiedens

– Gesenkschmieden

– Stauchen

– Fliesspressen

– Freiformschmieden

– Ringwalzen

Selbstverständlich dürfen Sie uns gerne auf alle Verfahren ansprechen, in diesem Artikel möchten wir uns aber auf die Herstellung des Gesenkschmiedens reduzieren.

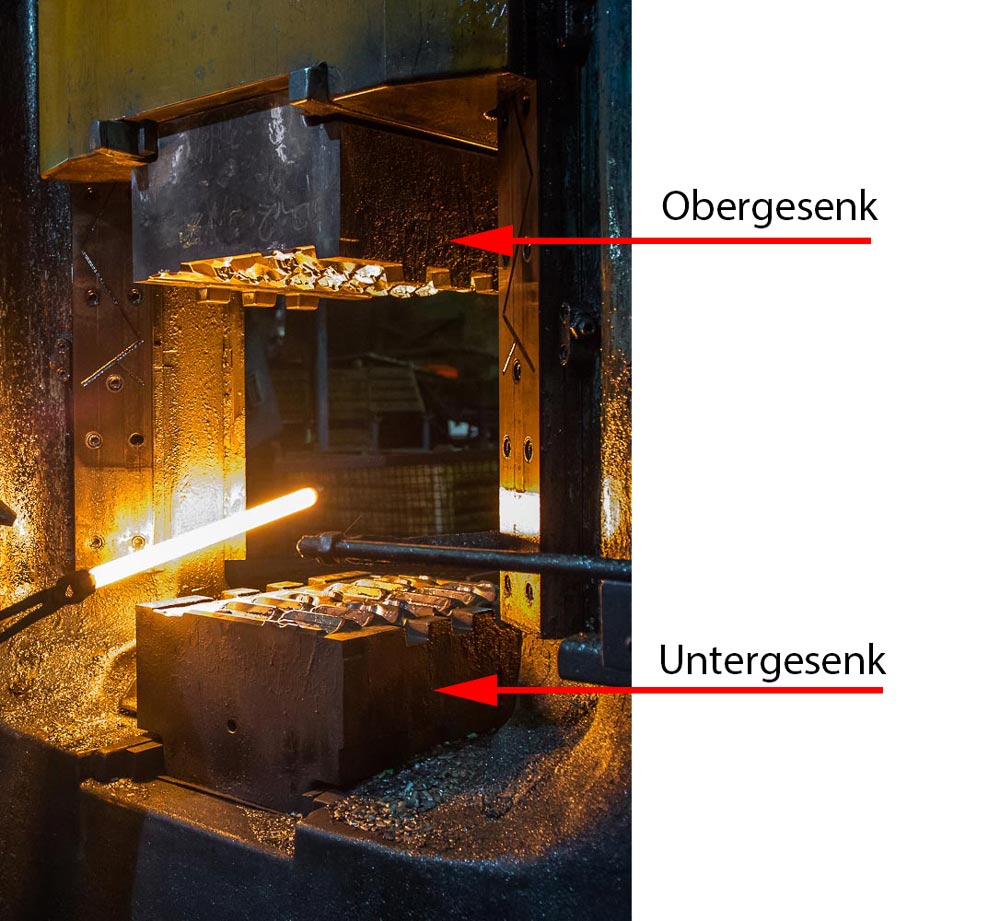

Beim Gesenkschmieden wird ein Werkzeug benötigt, das sogenannte Gesenk. Dabei handelt es sich um ein 2-geteiltes Werkzeug, gegeneinander bewegte Hohlformen, mit einem Obergesenk und Untergesenk.

Im Obergesenk und Untergesenk ist zuvor durch mechanische Bearbeitung, z.B. Fräsen, eine Gravur eingebracht worden. Schließt man Ober- und Untergesenk, ergibt der Hohlraum in dem Gesenk das zu schmiedende Bauteil vor. Somit wird dem Werkstoff die Fließrichtung und die Form vorgegeben.

(siehe Video oben)

Beim Schmieden von Stahl handelt es sich um ein Warmumformverfahren. Die Temperatur des Materials beim Schmieden ist je nach Stahlsorte unterschiedlich. Als Ø Wert bei Stahllegierungen kann man von ca. 1200° ausgehen.

Verwendbare Werkstoffe für das Gesenkschmieden sind alle nach ihrer Erwärmung knetbaren Metalle. Wie oben beschrieben Stahl, aber auch Aluminium, Messing oder Kupfer.

z.B. einem hydraulischen Schmiedehammer der Firma LASCO.

Das Vormaterial wird durch Sägen, Kaltscheren oder Warmscheren in die benötigte Größe gebracht. In unserem Beispiel gehen wir von einem Rundmaterial aus.

Nach der Erwärmung des Vormaterials, wird es in die Gravur Untergesenks gelegt. Mit entsprechend großer Kraft schlägt das Obergesenk nun auf das Untergesenk und formt das Vormaterial auf die Kontur des Hohlraums. Dafür werden, je nach Bauteilgeometrie, im Gesenk ggfs. verschiedene, aufeinander abgestimmte Gravuren benötigt und somit mehrere aufeinander folgende Schläge.

Die Bauteilgrößen können beim dem Verfahren stark variieren, beginnend bei wenigen Gramm, bis hin zu einigen Tonnen Stückgewicht. Lohnenswert ist das Verfahren für Massenartikel, bzw. je nach Größe des Bauteils auch ab kleinen Serien von ca. 100-200 Teilen.