Das Verfahren FEINGUSS industriell betrachtet, kann man grob in die Produktionsbereiche:

– Herstellung von Wachsmodellen mit Hilfe eines Werkzeuges

– Erstellung einer Traube (Baum)

– Ummantelung der Traube mit Keramik

– Ausschmelzen der Wachslinge

– Brennen der Keramikform

– Abguss in die Keramikform

– Nach dem Abguss zerschlagen der Keramikform

– Trennen der Bauteile vom Gießsystem

– Wäremebehandlung

– mechanische Nacharbeit, falls notwendig

unterteilen.

WERKZEUG

Es wird ein Werkzeug benötigt. Dazu wird auf Grundlage Ihrer Bestellzeichnung ein passendes Werkzeug zu Ihrem Bauteil konstruiert und gefertigt. Dieses Werkzeug darf mach sich vom Prinzip her ähnlich einer Druckgussform vorstellen, wird jedoch meistens in Aluminium gefertigt. Einem Verschleiß unterliegen diese Werkzeuge nicht.

Mit modernen CAD-Systemen werden in Zusammenarbeit mit dem Kunden die Kundendaten nach den Gesichtspunkten der Gießtechnik, Werkzeug – Entformung und die Bearbeitungszugabe für die mechanische Bearbeitung optimiert.

Durch 5-Achs-Bearbeitungszentren mit Palettenwechsler können wir die Werkzeuge wirtschaftlich anfertigen.

Senk-, Drahterodier-, und Schleifmaschinen runden den Maschinenpark in unserem Formenbau ab. Die komplette Montage der Spritzgusswerkzeuge erfolgt in unserem Werkzeugbau und geht direkt in die Feingießerei.

In enger Zusammenarbeit mit Ihnen entsteht aus Ihrer Idee ein wirtschaftliches Endprodukt, das sowohl Kundenanforderungen entspricht, als auch feingussoptimiert in Serie geht.

Die Datenaufbereitung und Herstellung von Prototypen mit Rapid Prototyping – vom Wachsteil zum Gussrohling oder aus Vollmaterial mechanisch bearbeitet erstellen wir Ihnen sehr schnell seriennahe Musterteile.

WACHSRAUM

Die Entstehung des Gussteils beginnt im Wachsraum. Durch das Werkzeug erhält man eine genaue Wiedergabe des zu produzierenden Teils als Wachsgeometrie. Diese Wachsteile werden zu einem Baum (auch Traube genannt) zusammengesetzt.

Der Wachsbaum wird in eine Keramikmasse getaucht und anschließend besandet. Anschließend muss der Baum etliche Stunden trocknen, bevor er erneut diesem Prozess zugeführt wird. Dieser Vorgang wird so oft wiederholt, bis eine ausreichend feste Keramikschicht den Wachsbaum umhüllt.

WACHS AUSSCHMELZEN

Im nächsten Schritt muss das Wachs aus der Keramik ausgeschmolzen werden.

Dies geschieht durch einen Autoklaven innerhalb von wenigen Minuten. Das flüssige Wachs wird aufgefangen und kann 100% recycelt und neu eingesetzt werden.

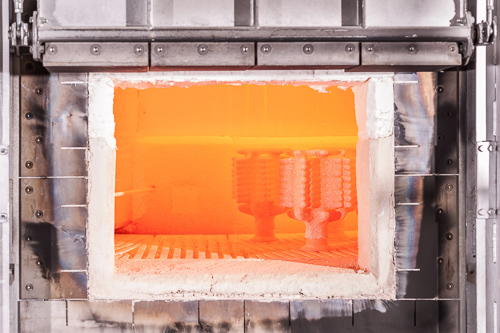

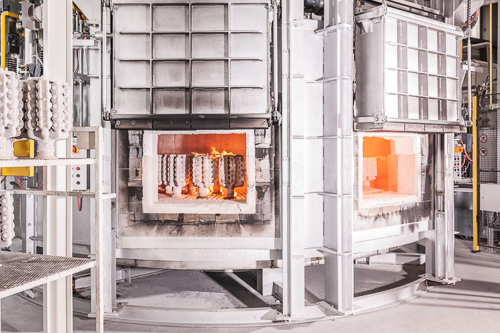

KERAMIK BRENNEN

Die nun weitgehend geleerte Keramikschale wird in einem Ofen bei Temperaturen von bis zu über 1000° gebrannt. Dabei verbrennen evtl. Wachsrückstände in der Keramik rückstandslos. Die Keramik erhält weiterhin durch diese Sinterung ihre Stabilität und Festigkeit um dem späteren Gießdruck stand zuhalten.

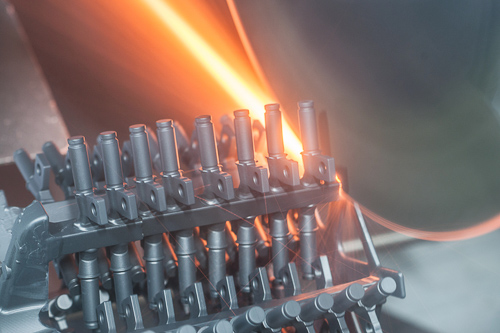

DER ABGUSS

Nun folgt der eigentliche Gießprozess. Dabei wird das flüssige Metall in die erhitzte Keramikform gegossen. Eine zentrale Rolle für das spätere Endergebnis spielen Faktoren wie Analyse der Schmelze, Abgusstemperatur sowie Schalentemperatur.

ENTFERNEN DER KERAMIK

Nach dem Erkalten des flüssigen Materials, wird die Keramik entfernt. Die einzelnen Gussteile werden vom Gießsystem getrennt, gestrahlt, geputzt und eventuell wärmebehandelt.

Zuletzt erfolgt, sofern notwendig, die mechanische Bearbeitung / Montage zur Baugruppe etc. Anschließend erhält der Kunde über die Versandabteilung seine Ware.